¿Qué es 3PL y 4PL?

Los operadores 3PL han ganado gran popularidad en la logística de las últimas décadas, pero recientemente están proliferando también los operadores 4PL y ya se habla incluso de 5PL, pero ¿qué son exactamente? En este artículo le explicamos qué es 3PL y 4PL, sus diferencias, su origen y sus principales ventajas y desventajas.

¿Qué es 3PL?

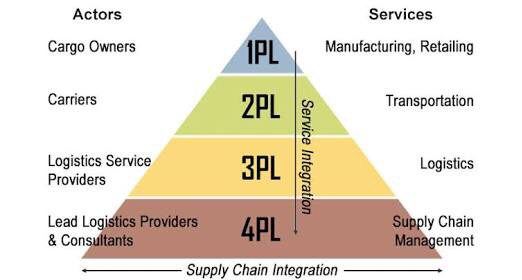

3PL significa “Third Party Logistics”, en español “Logística de terceros” o “Logística tercerizada”, es decir, la externalización u outsourcing de la logística a un operador externo.

Típicamente, un operador 3PL proporciona servicios de transporte y almacenaje a un fabricante, como actor intermedio entre éste y sus clientes. Pero el operador 3PL no es propietario de los bienes que almacena y distribuye. De cara al cliente final, no hay diferencia entre un operador 3PL y el fabricante gestionando su propia logística, puesto que los pedidos y facturas son administrados en última instancia por el propio fabricante. Un operador 3PL es un proveedor de funciones logísticas que permite optimizar parte de la gestión de la cadena de suministro del fabricante, el cual quedará liberado de tener que disponer de su propia flota de vehículos y de sus propios almacenes.

Entendiendo los PLs

Una vez entendido qué es 3PL, resulta más sencillo entender el resto de PLs. Básicamente, cuanto mayor es el número delante de “PL” mayor es el grado de externalización de la logística. Por ejemplo, 1PL se refiere a cuando no se externaliza la logística y un fabricante se encarga de distribuir directamente sus productos a sus clientes, mientras que con 4PL, idealmente, el fabricante delegaría por completo la gestión de la cadena de suministro en el operador logístico.

¿Qué es 1PL?

1PL se refiere a cuando no se externaliza la logística. El propio fabricante almacena y transporta la mercancía hasta sus clientes. Típicamente el 1PL se da en pequeños fabricantes que operan localmente, siendo autosuficientes en sus servicios de logística.

¿Qué es 2PL?

2PL implica externalizar algunas de las funciones de la logística, que principalmente suele ser el transporte. Cuando un fabricante expande su área geográfica de actuación, podrá necesitar pasar de 1PL a 2PL.

La historia del 3PL

Hace 50 años, la logística estaba aún muy segmentada. Las empresas de transporte sólo proporcionaban transporte y las empresas con instalaciones de almacenes sólo proporcionaban almacenaje. Los fabricantes aún administraban todas o la mayoría de las funciones logísticas ellos mismos.

En los años 70, poco a poco, los fabricantes fueron externalizando progresivamente algunas de las funciones de su logística.

En la década de los 80, las empresas comenzaron a mejorar sus procesos mediante la gestión de calidad. Los fabricantes se centraron en optimizar sus procesos productivos y se popularizaron las metodologías just-in-time y seis sigma. Pero con esto no era suficiente para obtener el rendimiento deseado. Cada vez resultaba más necesario optimizar toda la cadena de suministro. En esta misma década, el sector del transporte se fue desregularizando en favor de un mercado más abierto y esto propició la proliferación de operadores logísticos más flexibles de diversos tamaños, comenzando a combinar servicios de almacenaje y transporte.

En los años 90 el auge de las tecnologías de la información y los inicios de la globalización de los mercados dio pie a necesidades logísticas más complejas, con una predominación de la logística internacional, lo que continuó favoreciendo que los fabricantes externalizaran cada vez una mayor parte de su logística.

La década de los 2000, que daba paso a un nuevo siglo, se caracterizó por la ubicuidad de las conexiones a Internet y, con ello, la explosión del comercio electrónico. Incluso a pesar de la crisis económica, las cifras de negocio del comercio electrónico han continuado creciendo por encima del 10% de forma global, y muy por encima de ese porcentaje en los países en los que aún no estaba tan asentado.

Los mercados han evolucionado elevando cada vez más las exigencias en las cadenas de suministro, haciendo que el sector logístico se haya convertido en una de las piedras angulares del crecimiento económico. Esta evolución también está determinando el funcionamiento de los propios operadores 3PL, que poco a poco han ido incorporando nuevas tecnologías y proporcionando mayores servicios de valor añadido. Los operadores 3PL pueden ofrecer controles de inventario, logística inversa, trazabilidad, etc.

La globalización, la evolución de los mercados y el auge del comercio electrónico están moldeando la logística moderna. Esto introduce mayores complejidades en la cadena de suministro que ha de afrontar mercados mucho más competitivos y volátiles. Todo ello ha hecho que surjan operadores 4PL o también llamados “Lead Logistics Providers”.

¿Qué es 4PL?

Se puede definir 4PL (“Fourth Party Logistics”), también llamado LLP (“Lead Logistics Provider”), como un operador logístico que no dispone de recursos físicos propios (flotas, almacenes, etc.), pero que proporciona servicios logísticos de consultoría, planificación, integración de nuevas tecnologías, gestión, localización, etc., y delega la ejecución de las funciones físicas en aquellos operadores 3PL más adecuados para cada caso.

De esta forma, un operador 4PL actúa como interfaz único entre el fabricante y su cadena de suministro. Idealmente, el operador asumiría por completo la gestión de toda la cadena de suministro del contratante. La dependencia del fabricante en su operador logístico es mucho mayor y debido a ello se suelen establecer relaciones a largo plazo con los operadores 4PL.

Diferencias entre 3PL y 4PL

Un operador 4PL debería ser independiente, al no disponer de activos físicos que rentabilizar (a diferencia de los 3PL), centrándose en alcanzar la máxima eficiencia en la gestión de la cadena de suministro. El operador 4PL manejará una red de operadores 3PL y así podrá delegar la ejecución de las funciones logísticas en los operadores 3PL que más se adecúen a cada caso.

Aunque esto no impide que un operador 3PL que disponga de grandes infraestructuras pueda ofrecer servicios de valor añadido aprovechando su propios activos y evolucionando así hasta competir como operador 4PL.

En la práctica, hay muchos casos en los que las fronteras entre ser 3PL o 4PL son más difusas. Los operadores 3PL han tenido que continuar siendo competitivos ofreciendo cada vez mayores servicios que, en ocasiones, pueden solaparse con lo que un operador 4PL ofrece.

Ventajas del outsourcing 3PL y 4PL

Para ser competitivos, algunos operadores 4PL se están especializando verticalmente. Es decir, se especializan en un sector de negocio determinado. Por ejemplo, para un fabricante de productos electrónicos de consumo será fundamental que el operador 4PL sea muy eficiente en manejar vidas de productos más cortas, así como en la gestión de la logística inversa tanto para cubrir garantías como para el reciclaje y la gestión de residuos.

Por otro lado, un fabricante de productos de farmacia o de utensilios de medicina, podría exigir que un operador 4PL tuviese gran experiencia en servicios legales, teniendo en cuenta las regulaciones que variarán entre diferentes ámbitos geográficos.

La ventaja aquí quede clara. Un fabricante puede centrarse en lo que mejor sabe hacer, es decir, producir, mientras que delega en un operador 4PL lo mejor que éste sabe hacer, es decir, la gestión de la cadena de suministro. El fabricante queda así liberado de la inversión en recursos logísticos así como de su gestión.

Otra de las ventajas de la externacionalización u outsourcing de la logística es que permite a un fabricante penetrar en mercados extranjeros sin tener que realizar inversiones en infraestructuras propias. Además, los operadores logísticos ya implantados en dicha zona geográfica tendrán la experiencia relacionada con la cultura local.

Los operadores 4PL pueden ofrecer un servicio de gestión completa de la cadena de suministro. Esto puede llegar a incluir incluso funciones de marketing. En este caso, la expansión a mercados extranjeros o mercados emergentes presenta una mayor facilidad para el fabricante.

Una de las barreras para que los fabricantes opten por un 4PL es la alta dependencia que implica, así como el tener que compartir información interna sensible. Además, un error del operador 4PL perjudicará gravemente a la imagen de marca del fabricante. Por eso se establecen relaciones a largo plazo y de confianza, con contratos que garanticen la protección en estos ámbitos.

Los operadores 4PL, por su alto grado de externalización, suelen considerarse más un partner logístico o socio estratégico que un proveedor de servicios.

Los operadores 3PL son los que proporcionan los recursos logísticos físicos (flotas de vehículos y almacenes), bien contratados directamente o bien de forma indirecta a través de un 4PL. Puesto que la relación con los 3PL está relacionada con el uso de dichos recursos, se establecen relaciones de menor duración que con los 4PL, lo que proporciona una mayor flexibilidad. Por ejemplo, un fabricante que tenga campañas estacionales podría contratar mayores recursos en temporadas altas y reducirlos el resto del año. Esto evita que el fabricante tuviese que invertir en sus propios activos logísticos y mantenerlos durante todo el año infrautilizados.

Los operadores 3PL han ido evolucionando ofreciendo cada vez mayores servicios que permitan una mayor rentabilidad de la logística, tanto para ellos mismos como para sus contratantes. De esta forma, los 3PL pueden ofrecer control de inventario, logística inversa y trazabilidad.

Estos servicios requieren de una gran inversión y capacidad tecnológica, más aún cuando se trata de logística internacional. Esta inversión sería inasumible para pequeños fabricantes y para fabricantes de tamaño medio. Con 3PL, los fabricantes pueden acceder a estos servicios, puesto que los operadores logísticos obtienen su retorno de la inversión dando servicio a múltiples clientes.

Recientemente, con la proliferación de la fabricación aditiva, algunos fabricantes permiten la personalización de su productos en fases posteriores de la cadena de suministro. Operadores 3PL especializados en un determinado sector de negocio podrían ofrecer los servicios de personalización, permitiendo al fabricante centrarse en los procesos productivos.

¿Podemos hablar de 5PL?

5PL, o “Fifth party logistics”, es un término del que se está hablando cada vez más, pero que no tiene una definición tan clara como 3PL y 4PL.

Si hay que admitir que la evolución de los operadores 3PL ha hecho que en la práctica exista un cierto solapamiento de servicios entre algunos operadores 3PL y algunos operadores 4PL, es lógico pensar que pueda pasar lo mismo entre 4PL y 5PL.

Algunos operadores se refieren a 5PL como la gestión de redes de cadenas de suministro, de forma que la gestión sea más global, aprovechando economías de escala, reduciendo costes en transporte por volumen, una mayor eficiencia medioambiental en emisiones, etc. Los operadores 5PL tienen más que ver con alianzas estratégicas que con relaciones contratante-proveedor.

Frecuentemente, se asocia 5PL con el e-business (negocio electrónico), puesto que el foco del 5PL es la gestión global de toda la cadena de suministro, o de las redes de múltiples cadenas de suministro, y dicha gestión está apoyada fuertemente en las nuevas tecnologías.

En resumen, podríamos decir que hablar de 5PL es hablar de la externalización completa de la cadena de suministro, a nivel global.

Las estanterías metálicas modernas son claves en la competitividad 3PL

Los mercados actuales han aumentado la presión sobre los operadores 3PL, a los que se les exige cada vez mayores niveles de servicio con un menor coste.

Para un operador logístico 3PL es clave obtener la mayor rentabilidad de sus almacenes. Para ello, han de optar por sistemas de estanterías metálicas que permitan el máximo aprovechamiento del espacio, como almacenes autoportantes para el almacenaje en altura, pasillos elevados y altillos o entreplantas.

Al proporcionar servicios de almacenaje para diferentes clientes, los operadores tienen que ser capaces de manejar diferentes cargas, niveles de rotación y flujos de mercancía, combinando estanterías convencionales con estanterías dinámicas FIFO, estanterías compactas y estanterías push-back.

Junto al aprovechamiento máximo del espacio, es necesario optimizar las tareas de manutención para lograr alcanzar los niveles de rendimiento exigidos actualmente. Almacenes automáticos con transelevadores para cargas paletizadas y miniload para cargas medias y ligeras permiten dar solución a las necesidades de los grandes centros de distribución.

A medida que se desciende en la cadena de suministro, el picking toma cada vez mayor relevancia. La optimización del picking, más allá del slotting, se logra con sistemas automatizados como el guiado por luz para operaciones pick-to-light y put-to-light, combinados con sistemas de transporte interno como los transportadores de rodillos inteligentes. La preparación de pedidos automática da solución en aquellos almacenes que requieran la máxima velocidad o que tengan que manejar picos de trabajo en determinadas franjas horarias.

Fuente Axtox

Un comentario