Temperaturas extremas en baterías, ¿El nuevo peor enemigo de los vehículos eléctricos?

La industria del transporte está pasando significativamente de los vehículos con motor de combustión interna (MCI) a la propulsión de vehículos eléctricos (VE).

Esta transición ha puesto a los fabricantes de vehículos comerciales y especiales en condiciones de desarrollar y lanzar sus plataformas de vehículos eléctricos (VE).

Sin embargo, adaptar la tecnología de vehículos eléctricos a vehículos comerciales plantea desafíos de ingeniería únicos en los que la simple ampliación de los vehículos de pasajeros es insuficiente para cumplir con los exigentes ciclos de trabajo y requisitos de carga de los vehículos comerciales.

Para abordar estos desafíos, los fabricantes deben invertir en tecnologías avanzadas y diseñadas específicamente para respaldar los vehículos comerciales.

Un área que requiere especial atención es la gestión térmica de los sistemas de vehículos eléctricos. Con su mayor capacidad de carga, mayores demandas de par y períodos de funcionamiento más largos, los vehículos comerciales imponen una mayor tensión a los paquetes de baterías y a la electrónica de potencia. La tecnología de gestión térmica eficaz se vuelve crucial para garantizar la longevidad, el rendimiento y la seguridad de los vehículos comerciales totalmente eléctricos.

Las temperaturas extremas pueden degradar significativamente el rendimiento y la duración de la batería, como lo demuestra la experiencia de dejar un teléfono inteligente al sol. Dado que las baterías de iones de litio utilizadas en los vehículos eléctricos modernos son esencialmente versiones más grandes de las que se encuentran en los dispositivos electrónicos personales, es importante abordar cuestiones sobre el impacto de la temperatura en la eficiencia, la autonomía y la confiabilidad.

A medida que el calor alcanza niveles récord de costa a costa, los operadores de flotas deben comprender cómo se comportan los vehículos eléctricos comerciales en temperaturas más altas que sus homólogos de motor de combustión interna.

Afortunadamente, la tecnología de gestión térmica para aplicaciones en vehículos de motor se basa en prácticas científicas y de fabricación bien establecidas. Si bien puede que no sea la innovación más obvia, la gestión térmica eficaz es fundamental para avanzar en el transporte de vehículos eléctricos. Al gestionar con éxito el rechazo de calor, los fabricantes pueden optimizar el rendimiento y la longevidad de los vehículos eléctricos comerciales, mejorando su atractivo y practicidad para los operadores de flotas.

Tecnologías emergentes: avances en la gestión térmica en la era de los vehículos eléctricos

La evolución de la tecnología de gestión térmica ha avanzado mucho desde la era de los motores de combustión interna (ICE). Más de un siglo de innovación ha allanado el camino para sistemas de eliminación de calor de última generación que regulan eficazmente la temperatura en los entornos más desafiantes.

En el ámbito de los vehículos eléctricos, los últimos avances en gestión térmica abarcan:

- Circuitos integrados de refrigeración y calefacción.

- Redes de sensores térmicos.

- Algoritmos de control sofisticados.

Estas tecnologías de vanguardia permiten un control preciso de la temperatura de los componentes de los vehículos eléctricos, lo que garantiza un rendimiento óptimo incluso en condiciones severas.

El objetivo principal de los sistemas de gestión térmica tanto en vehículos comerciales eléctricos como MCI es mantener los componentes del tren motriz dentro de sus rangos de temperatura óptimos. Operar fuera de estos rangos puede provocar diversos problemas, desde una disminución del rendimiento y una vida útil reducida hasta fallas absolutas de los componentes.

Las temperaturas extremas, desde un frío glacial o un calor abrasador, plantean desafíos de eficiencia tanto para los sistemas MCI como para los VE. Un sistema de gestión térmica bien diseñado puede calentar componentes de forma rápida y eficiente a sus temperaturas de funcionamiento ideales en condiciones gélidas.

Por el contrario, el sistema debe disipar eficazmente el calor residual al medio ambiente durante el clima cálido para evitar daños a los componentes y mantener temperaturas óptimas.

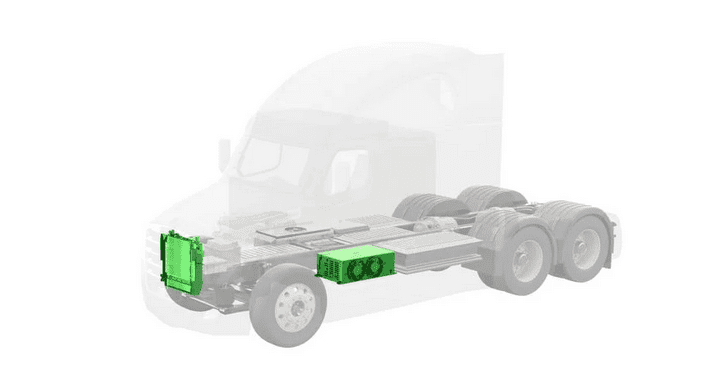

Las principales cargas de calor en los vehículos eléctricos provienen del paquete de baterías, incluida la carga y descarga y la electrónica de potencia como motores de tracción, inversores, convertidores y cargadores a bordo.

Una ventaja notable de los sistemas de propulsión eléctricos es su eficiencia inherente, que da como resultado una generación de calor significativamente menor que la de los motores de combustión interna. Esta reducción de la producción de calor es el resultado de minimizar la conversión de energía desperdiciada.

Sin embargo, a pesar de esta ventaja, la gestión térmica precisa sigue siendo crucial debido a los requisitos de temperatura específicos de los componentes de los vehículos eléctricos.

Por ejemplo, la mayoría de los componentes electrónicos de potencia de los vehículos eléctricos funcionan de manera óptima dentro de un rango de 30° a 145°C, mientras que los paquetes de baterías de iones de litio exigen un rango de temperatura aún más estrecho, de 25° a 35°C. Cumplir con estos requisitos de refrigeración requiere la implementación de sistemas avanzados de gestión térmica.

Combatir el calor en las baterías en vehículos eléctricos

Al igual que los humanos, los electrones enfrentan desafíos de eficiencia durante el calor abrasador del verano. Las temperaturas elevadas pueden afectar los sistemas de baterías, acelerando las reacciones químicas y provocando una descarga más rápida del paquete de baterías. La exposición prolongada a altas temperaturas puede causar degradación en las celdas de la batería, lo que resulta en pérdida de capacidad y energía.

Por ejemplo, las excavadoras de tierras de servicio pesado requieren sistemas de gestión térmica robustos y especialmente diseñados, integrados en los diseños de sus chasis, para gestionar eficazmente la eliminación de calor durante cargas de trabajo intensas.

Un sistema integral de gestión térmica para vehículos eléctricos comerciales aprovecha los circuitos de refrigeración y calefacción activos y pasivos para condiciones climáticas más frías para optimizar el rendimiento. El circuito de enfriamiento pasivo entra en juego cuando la temperatura ambiente es más baja que la de los paquetes de baterías.

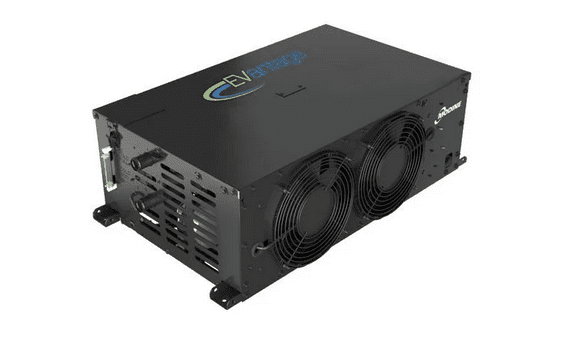

El sistema utiliza una serie de ventiladores para mejorar el flujo de aire a través del radiador y expulsa el calor del circuito de refrigerante. Este método de enfriamiento pasivo consume menos energía, lo que hace que el sistema de gestión térmica de la batería (BTMS) sea más eficiente y potencialmente mejora la autonomía del vehículo. En algunos casos, es posible que la electrónica de potencia de los vehículos eléctricos solo requiera refrigeración pasiva, dependiendo del aire ambiente con un flujo de aire mejorado de los ventiladores para la refrigeración de los componentes.

Sin embargo, el BTMS emplea el circuito de enfriamiento activo durante los meses de verano. Esta configuración transfiere calor del refrigerante del paquete de baterías al refrigerante BTMS a través de un enfriador. El circuito de refrigeración incorpora un compresor para enfriar y consume aproximadamente el doble de energía durante su funcionamiento en comparación con el enfriamiento pasivo.

Las aplicaciones de ciclo de trabajo alto, los entornos hostiles y los vehículos eléctricos comerciales de servicio pesado requieren la integración de métodos de enfriamiento tanto activos como pasivos. Estos sistemas cambian sin problemas entre circuitos de enfriamiento, manteniendo un equilibrio óptimo entre el consumo de energía y el rendimiento, la seguridad y la longevidad de los componentes del vehículo.