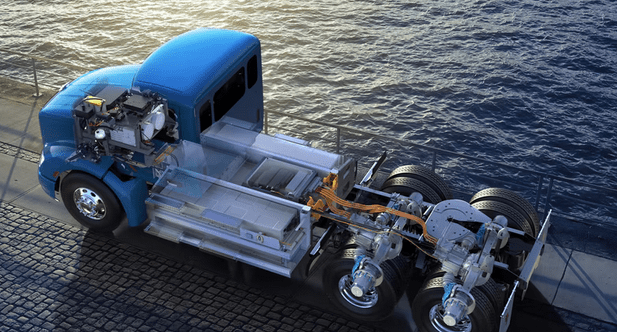

Ejes electrónicos, el gran cambio mecánico-tecnológico de los camiones eléctricos

Con el aumento de camiones híbridos y eléctricos a batería en la carretera, es hora de que el sector de mantenimiento de vehículos comerciales se ponga al día con los ejes eléctricos o e-axles, y qué esperar en términos de mantenimiento.

Lo primero que hay que saber es qué es un eje eléctrico. Este sistema de transmisión consolida varios de los principales sistemas de un vehículo ICE en uno, incluidos el motor, la transmisión, la electrónica de potencia y los frenos. Los motores también sirven como frenos regenerativos, que ayudan a detenerse y redirigen esa energía cinética a la batería.

“Hay mucho contenido que se condensa en un paquete pequeño, y reemplazar un motor diésel y una transmisión y eje de transmisión convencionales abre todo tipo de oportunidades”, explicó Jeremy Freznick, director senior de ingeniería de vehículos comerciales en Dana Inc., uno de los ejes eléctricos de desarrollo y fabricación de equipos originales más activos, con opciones para camiones, camionetas y autobuses de servicio mediano y pesado. “Eso es si desea usar ese [espacio] para carga útil adicional o empaquetar baterías adicionales en ese espacio para obtener un rango extendido”.

El eje eléctrico eS9000r de Dana para vehículos híbridos y vehículos eléctricos de servicio mediano pesa 815 lb. Su configuración de paquete de batería estándar permite que los camiones y autobuses de Clases 4-6 funcionen hasta 170 millas entre cargas. El primero de la línea de ejes electrónicos Spicer Electrified Zero-6 de Dana también se utilizará como tren motriz para el vehículo de entrega de último kilómetro totalmente eléctrico MT50e de Freightliner Custom Chassis Corp. (FCCC). Según Hyliion, el Hybrid eX también utilizará el sistema de propulsión de eje electrónico de Dana.

El fabricante de transmisiones automáticas Allison Transmission también ha lanzado su destreza en ingeniería al sector de los vehículos eléctricos. La empresa con sede en Indianápolis ahora ofrece eGen Power 100D e-Axle para tractores 6×2 y eGen Power 100S para 6×4 y camiones rectos de servicio pesado, junto con autobuses y camiones de servicio mediano. Al igual que sus corpulentos primos consumidores de combustibles fósiles, los ejes eléctricos más delgados de Allison cuentan con mucho músculo.

“El eGen 100D cuenta con dos motores eléctricos, cada uno capaz de generar más de 200 kW de potencia continua, con una potencia máxima combinada de 648 kW”, señaló Michael Foster, CTO de Allison. “Esta es una potencia similar a la de un motor de 15 litros combinado con una transmisión Allison de la serie 4000, pero empaquetada en el reclamo de espacio de un eje tradicional. El eGen Power 100D también integra una caja de cambios de dos velocidades en la carcasa central, lo que optimiza el eje eléctrico para permitir una alta capacidad de arranque en pendientes para mover cargas pesadas, al mismo tiempo que ofrece el beneficio de una eficiencia superior a velocidad de crucero”.

Hino Trucks será el primer OEM en utilizar los ejes eléctricos eGen Power 100S de Allison, que se especificarán en los camiones eléctricos de batería de Clases 6-8 de Hino.

Estos son solo dos ejemplos. Otros incluyen a Bosch, Detroit, Eaton y Meritor, aunque incluso esa lista no es exhaustiva.

¿Adiós al mantenimiento?

Lo que no es exhaustivo es la lista de elementos de mantenimiento preventivo: sin cambios de aceite, reemplazos de inyectores de combustible, líquido de escape diésel, ni limpieza del filtro de partículas diésel, una pesadilla de mantenimiento para muchos técnicos diésel.

Algunos OE afirman que ciertos productos pueden estar virtualmente libres de mantenimiento en las condiciones adecuadas, pero para la mayoría, hay al menos algunos cambios de lubricante poco frecuentes en términos de mantenimiento preventivo. De acuerdo con los OE, cualquier PM para el eje eléctrico se ve más que compensado por la eliminación del sistema de postratamiento en los camiones diésel.

“Los técnicos pueden esperar un mantenimiento reducido de un eje eléctrico en comparación con un tren motriz tradicional”, afirmó Foster. “Hay menos componentes mecánicos en movimiento en un eje eléctrico, lo que da como resultado menos fricción y menos desgaste, lo que lleva a una mayor durabilidad y una vida útil más larga del eje”.

El sistema de frenado regenerativo y la disposición de los engranajes de Allison “permiten la máxima eficiencia y una capacidad de par de regeneración del 100 %”, lo que reduce el desgaste de los frenos, pero Foster señaló que los componentes reales de los frenos, como las raíces y las pastillas, seguirán necesitando un mantenimiento periódico.

En total, los beneficios incluyen la reducción del tiempo de inactividad, los costos de mantenimiento y el costo total de propiedad, supuso Foster.

El trabajo real para las flotas será especificar el eje eléctrico correcto, asegurando que proporcione el mejor rendimiento y alcance. Cómo hacerlo será un poco más complicado que el mantenimiento.

En cuanto a las especificaciones, una flota tendrá muchas opciones diferentes para elegir. Al igual que Allison, el fabricante de transmisiones Eaton también se ha diversificado hacia los ejes eléctricos. El negocio eMobility de Eaton anunció una transmisión de servicio pesado de 4 velocidades para vehículos eléctricos en la feria NACV en 2019. Julie Marshaus, gerente de lanzamientos de nuevos productos y sistemas, eMobility, para Eaton, dijo que el diseño de la transmisión HD de 4 velocidades está progresando bien.

“Se dirige a las muestras B en breve y todavía tiene como objetivo la producción total en 2023”, dijo Marshaus. “La HD de 4 velocidades está diseñada para el mercado de las Clases 6-8, con una capacidad de par de entrada de 2600 Nm a 5000 rpm. La transmisión es capaz de las aplicaciones típicas en esta clase de vehículo, con mercados esperados en acarreo y transporte regional. Se expandirá fácilmente a la línea de transporte cuando esa aplicación sea más viable para el espacio EV”.

Entonces, ¿en qué se diferencia un eje eléctrico Eaton de, por ejemplo, la transmisión manual automatizada Eaton Cummins Endurant?

“La principal diferencia es que la transmisión EV solo necesita cuatro marchas, y debido a que los motores eléctricos giran hacia atrás, se quitaron la marcha atrás y el conjunto de rueda loca”, explicó Marshaus sobre el diseño de la transmisión EV de Eaton. “La curva de par de los motores eléctricos es el par máximo a velocidad cero y es muy plana.

“Esto permite que la transmisión use menos marchas porque no tenemos que cambiar para mantener un motor diésel en el rango de par máximo de 1.800 rpm como se requiere que hagan las transmisiones convencionales para lograr una conducción y eficiencia”, continuó. “En cuanto a la eficiencia, los motores eléctricos tienen una eficiencia máxima en las bandas de rpm más altas. Por lo tanto, la transmisión mantiene la máxima velocidad de entrada el mayor tiempo posible antes de cambiar para maximizar la eficiencia del vehículo”.

Las diferencias se encuentran, por supuesto, en los componentes y el diseño, pero también en la eficiencia y el rendimiento, así como en los requisitos de mantenimiento.

Meritor está desarrollando actualmente tres plataformas de tren motriz eléctrico diferentes: 12Xe, 14Xe y 17Xe.

“Cuanto mayor sea el número, mayor será el vehículo que pretende cubrir”, explicó John Bennett, vicepresidente y director de tecnología de Meritor. “Un 12Xe tiene un motor eléctrico integrado y transmisión de dos velocidades, enfocado en vehículos Clase 4 y 5. Nuestro 14Xe (clase 6, 7 y luego se puede usar como un tándem para la clase 8) también tiene un motor eléctrico integrado y una transmisión de dos o tres velocidades. El 17Xe tiene como objetivo la Clase 8 pesada como un solo eje, por lo que las aplicaciones europeas que son predominantemente 4×2 o 6×2, utilizan un solo eje motriz. El 17Xe tiene un motor mucho más grande y una transmisión integrada más grande disponible en dos o tres velocidades”.

El 14xe se está utilizando como eje eléctrico para el camión ERX de Hyliion.

Bennett señaló que la transmisión también se puede configurar como una sola velocidad.

“Desde el principio notará, en comparación con un motor diésel montado en una transmisión manual automatizada, que la cantidad de velocidades se reduce significativamente”, dijo Bennett. “La razón de esto es que un motor eléctrico tiene un rango de velocidad muy amplio en comparación con un motor diésel, y es muy eficiente en la mayoría de ese rango de velocidad. En nuestro 17Xe, por ejemplo, el motor eléctrico puede funcionar hasta 5500 rpm y es eficiente; y por eficiente, diría más del 92 % de eficiencia para aproximadamente el 80 % de ese rango. Por lo tanto, es altamente eficiente, a diferencia de un motor diesel… Esa es una gran diferencia con un sistema de propulsión eléctrico: en algunos casos, puede salirse con la suya con una sola velocidad, pero en la mayoría de los casos de vehículos pesados, dos o tres. velocidades, y eso es todo”.

Diagnóstico

El uso de software de diagnóstico seguirá siendo una práctica estándar al dar servicio a trenes de potencia eléctricos y ejes eléctricos. Bennett explicó que seguirá existiendo un proceso familiar con el diagnóstico, ya que al conectar una herramienta de diagnóstico “se mostrarán códigos de falla e indicará qué áreas son problemáticas o necesitan servicio. Eso le dará a un técnico una indicación bastante fácil, muy similar a la actual, de dónde buscar y dónde ir, y qué cosas reparar, potencialmente”.

Comprender cómo funciona el sistema permite diagnosticar con precisión los problemas de rendimiento.

“Los controles en sí mismos son un poco más complejos”, dijo Bennett. “Las partes mecánicas están simplificadas. Las partes que hay son muy convencionales. No hay embrague en estos sistemas. Básicamente se trata de engranajes, ejes y cojinetes”.

Bennet dijo que si bien el riel de cambio, el collar de cambio y el actuador serán familiares para los técnicos, los controles, que no tienen embrague, son más complejos, similares a un AMT.

“Estás sincronizando la velocidad del motor; Básicamente, está tomando el motor y entrando en un modo de velocidad, liberando el par, cambiando a una posición neutral, luego gira o reduce la velocidad del motor eléctrico, dependiendo de la forma en que esté cambiando, y vuelve a conectar el cambio de cuello”, explicó Bennet. “Entonces, realmente se trata de coordinar y sincronizar el motor eléctrico que se realiza a través de los controles de su motor. Desde el punto de vista del sistema, será muy simple de diagnosticar y fácil de mantener”.

TEXTO ORIGINAL DE John Hitch , Tyler Fussner EN https://www.fleetowner.com/operations/maintenance/article/21213851/understanding-eaxle-maintenance?utm_source=FR%20FO%20Newsline&utm_medium=email&utm_campaign=CPS220112010&o_eid=9638G1539689H4D&rdx.ident%5Bpull%5D=omeda%7C9638G1539689H4D&oly_enc_id=9638G1539689H4D